Según el principio de una máquina eléctrica, la conducción de la corriente eléctrica es la condición básica para su funcionamiento. Para conducir esta corriente de forma continua y a través de varias bobinas, hay conexiones eléctricas que interconectan una bobina con otra, tanto en el rotor como en el estator. Estas conexiones se realizan por soldadura o por soldadura fuerte.

En la soldadura fuerte, la unión que se establece entre dos elementos metálicos se realiza mediante un metal de adición, que se encuentra en estado líquido y cuya temperatura de fusión es superior a 450ºC e inferior a la temperatura de fusión de los materiales base, y los metales base no participan en la constitución de la unión.

A su vez, la soldadura es una soldadura débil, en la que la temperatura de fusión del metal de aportación es inferior a 450ºC. Normalmente, el metal de aportación penetra por capilaridad entre las superficies de las piezas a unir. Se debe promover el calentamiento uniforme de las superficies, ya que con el calentamiento, las moléculas del material base se distancian y el metal de aportación en estado líquido penetra entre estas moléculas.

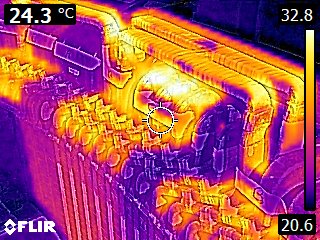

El objetivo a conseguir en las conexiones es que en este puente, que conecta las bobinas, no haya un mal contacto que genere un alto valor de resistencia óhmica y las consiguientes pérdidas por calor y efecto Joule. También la parte mecánica es importante, porque más allá del efecto Joule (pérdidas eléctricas) hay fuerzas centrífugas y movimientos térmicos que generan tensiones en estas conexiones, razones que provocan desgaste y fallos en el funcionamiento. El mantenimiento predictivo y preventivo es esencial para identificar la integridad de estas conexiones y así evitar fallos no programados en ellas.

A modo de ejemplo, en un motor de 8 160 CV, 13 800 V, 1 800 rpm, el cliente tenía un historial de fallos en la jaula de amortiguación y solicitó una inspección detallada del equipo para su evaluación e intervención preventiva, teniendo en cuenta la necesidad de una alta fiabilidad del equipo para su funcionamiento. Mediante pruebas en el circuito del rotor concluimos que las conexiones estaban intactas, lo que permitió el retorno en funcionamiento devolviendo la tranquilidad al cliente.

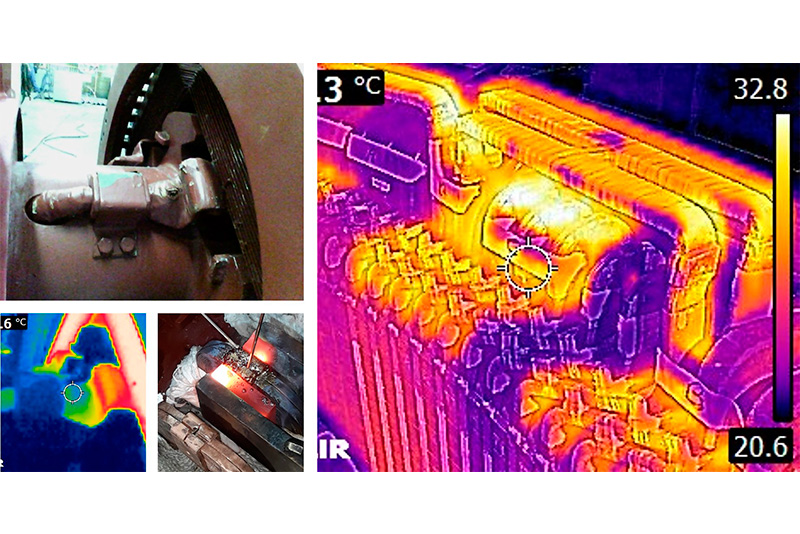

conexiones del rotor del bobinado

|

|

|---|---|

| Inspección de las conexiones eléctricas del rotor bobinado de alta tensión | Prueba en un rotor bobinado para evaluar las conexiones eléctricas |

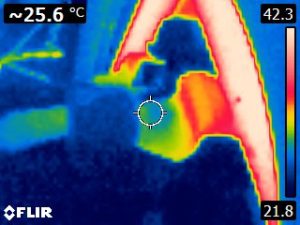

En otro caso, un hidrogenerador de 66 760 kVA, 13 800 V, 257,14 rpm, se realizó un bobinado parcial en el devanado del estator con cambio de barras. Como este generador ya había fallado debido a problemas en la soldadura de las conexiones en serie de las barras, como medida preventiva se realizó una evaluación general de todas las conexiones antes de poner la máquina en funcionamiento.

|

|

|---|---|

| Proceso de soldadura en la conexión eléctrica | Prueba para evaluar los problemas en la soldadura de las conexiones en serie de las barras |

Solicite un presupuesto para la evaluación preventiva de sus equipos y cuente con nuestro equipo de especialistas en máquinas eléctricas!