Cuando se trata de la fiabilidad y la garantía de funcionamiento de su maquinaria eléctrica, el mantenimiento es un elemento esencial. Existen básicamente tres tipos o políticas de intervención más conocidas en el mantenimiento: correctiva, preventiva y predictiva. Pero, ¿cuál es la diferencia entre ellos y cuál es la mejor opción? Es normal que surjan dudas cuando se habla de mantenimiento de activos, por lo que la idea de este artículo es aclarar las diferencias entre el mantenimiento y sus beneficios.

¿Qué es el mantenimiento correctivo?

Todavía muy presente en las empresas, el mantenimiento correctivo sólo se utiliza cuando algún equipo presenta roturas o averías. Este método no utiliza la planificación del mantenimiento, lo que conlleva la necesidad de un inventario de piezas y la disponibilidad de profesionales, ya que las averías no se prevén y provocan la inactividad de las máquinas y la mano de obra.

Por ejemplo, una máquina parece estar en perfecto estado y en constante producción, pero en algún momento una pieza presenta un fallo y la producción debe detenerse. Como no hubo planificación, el profesional de mantenimiento, antes de corregirlo, necesita entender el problema, comprobar si la pieza puede ser sustituida y si hay en stock. Esta situación provocará en la empresa la indisponibilidad de la máquina, lo que generará un coste por máquina parada, pieza que hay que sustituir y coste de mano de obra.

Cuando se lleva a cabo sin planificación, el mantenimiento correctivo genera inconvenientes muy elevados, comprometiendo el cumplimiento de los plazos establecidos y sobre todo la rentabilidad operativa.

¿Qué es el mantenimiento preventivo?

Cuando hablamos de la planificación del mantenimiento, uno de los mejores caminos a seguir es sin duda el mantenimiento preventivo. Es el mantenimiento que corrige los problemas y las averías incluso antes de que se produzcan, reduciendo así los costes, la indisponibilidad de las máquinas y aumentando la eficacia del mantenimiento. Su principal característica es la posibilidad de programar el mantenimiento, evitando problemas de inventario de piezas, máquinas paradas y falta de producción.

El consejo que dejamos en este mantenimiento es centrarse en el resultado esperado, evaluar el estado y la fiabilidad operativa de los equipos, y no centrarse sólo en la ejecución de las tareas preestablecidas por la planificación. En una máquina eléctrica las pruebas eléctricas, mecánicas y la inspección visual son condiciones para analizar sus resultados y a partir de ahí hacer un análisis crítico y concluir los posibles problemas y el grado de fiabilidad que tiene, es decir, para ello la presencia de un experto en maquinaria eléctrica es fundamental.

En el mercado también es habitual escuchar el término «rejuvenecimiento» para referirse al mantenimiento preventivo, lo que puede llevar a una interpretación errónea. No hay manera de rejuvenecer lo que ya está envejecido. Podemos prevenir el envejecimiento acelerado.

¿Qué es el mantenimiento predictivo?

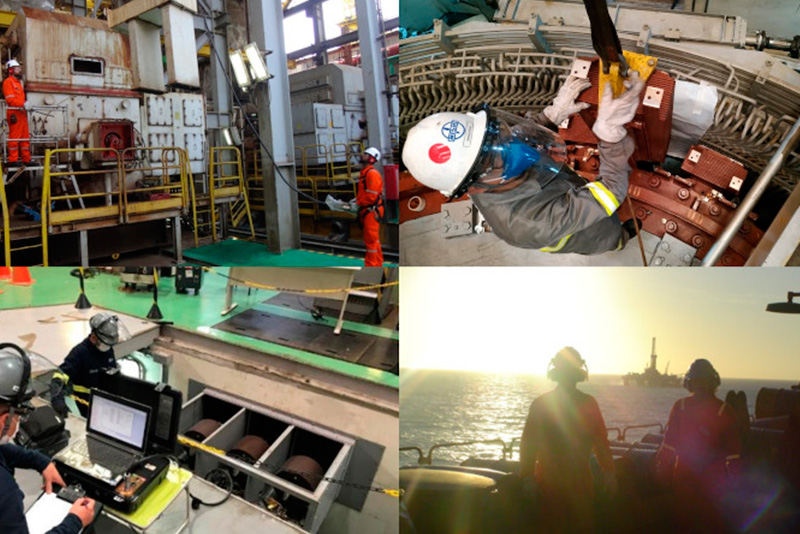

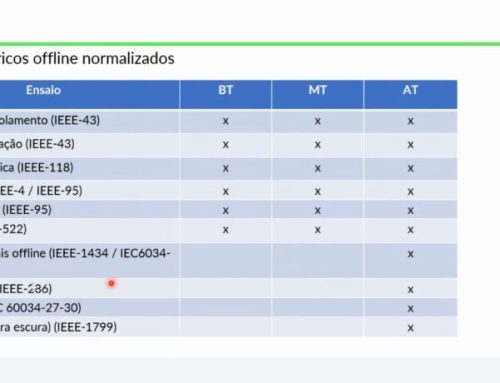

Se puede decir que el mantenimiento predictivo está un paso por delante del mantenimiento preventivo. Es el mantenimiento de seguimiento y planificación más preciso, exige una mayor cualificación del profesional y su objetivo es evitar cualquier fallo de las piezas incluso antes de que presenten defecto. Se caracteriza por controlar los parámetros del equipo, como las descargas parciales, las vibraciones, la temperatura, etc.

El mantenimiento predictivo utiliza la monitorización de los parámetros de las piezas para que el cambio de las mismas se realice antes del final de su vida útil. Al inspeccionar la máquina, el profesional de mantenimiento -basándose en los parámetros de monitorización- identifica la necesidad de cambiar componentes y programa el mejor momento para el mantenimiento, que se realiza sin intervenir en la producción, facilitando el mantenimiento y evitando mayores costes con la inactividad de la máquina.

¿Qué empresa quiere detener su producción por un fallo o defecto? Muy similar al mantenimiento preventivo, el mantenimiento predictivo tiene como punto positivo la posibilidad de programar sus acciones. La planificación y el seguimiento de las piezas son factores importantes que, trabajando juntos, reducen los costes con pérdidas y aumentan la eficacia en la producción de las máquinas.

NISHI ofrece soluciones para todo tipo de mantenimiento. Póngase en contacto con nosotros y solicite una evaluación de la fiabilidad y la garantía de funcionamiento de su máquina eléctrica.